Introducción

El principio de funcionamiento de las turbinas de gas se basa en un proceso de retroalimentación positiva. A medida que la turbina de gas aumenta su velocidad, acelera el compresor, lo que a su vez impulsa más aire a través de la cámara de combustión. Esto resulta en una mayor velocidad de combustión del combustible, enviando gases calientes a alta presión a la turbina de gas, lo que a su vez aumenta aún más su velocidad.

En este artículo se analizan las características de rendimiento de las turbinas de gas y ofrece recomendaciones para minimizar la degradación y el deterioro a través de prácticas de mantenimiento adecuadas, dirigidas tanto a operadores como a especialistas en mantenimiento.

Funcionamiento y principios termodinámicos de las turbinas a gas

Una turbina de gas, también conocida como turbina de combustión, es una máquina que extrae energía de gases de combustión en movimiento. Consiste en un compresor, una cámara de combustión y una turbina, que trabajan en conjunto. Estas turbinas se emplean en diferentes aplicaciones, desde la generación de electricidad hasta la propulsión de buques, locomotoras y helicópteros.

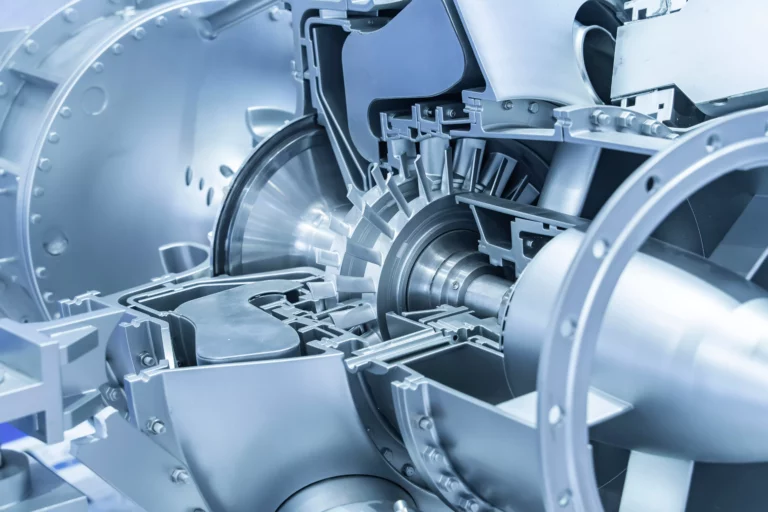

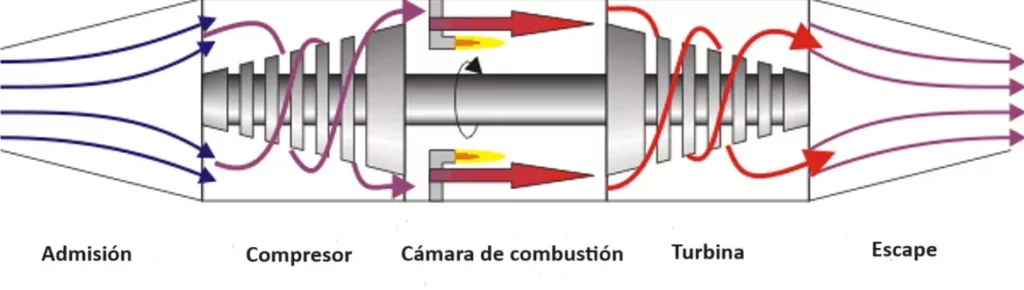

El proceso de funcionamiento es el siguiente: El aire, ingresa como fluido de trabajo a través de la admisión de la turbina, se comprime en el compresor (compresión adiabática: sin ganancia ni pérdida de calor), se mezcla con combustible y se quema en la cámara de combustión a presión relativamente constante (adición de calor a presión constante), creando un gas caliente que se expande. Por último, este gas caliente impulsa la turbina de potencia y genera energía mecánica, en la figura 1, se muestra una imagen representativa de este proceso.

Modelo del comportamiento termodinamico: Ciclo Brayton (o Joule)

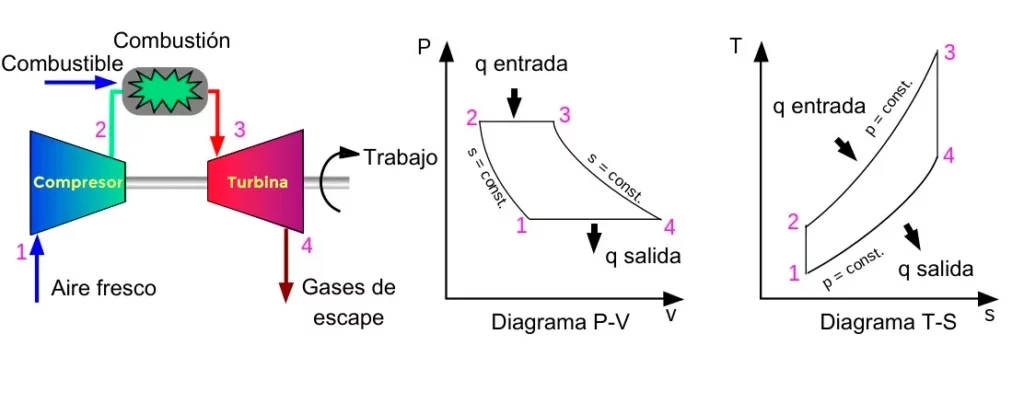

El Ciclo Brayton es un proceso cíclico asociado generalmente a una turbina a gas, como un sistema abierto, aunque para un análisis termodinámico es conveniente asumir que los gases de escape son reutilizados en el ingreso, permitiendo el análisis como un sistema cerrado.

Termodinámicamente, el Ciclo Brayton (o Joule) modela el comportamiento de una turbina . A continuación se describe cada una de las etapas que componen este ciclo. Está formado por cuatro pasos reversibles, como se puede apreciar en la figura 2.

A continuación, se describen las etapas termodinámicas de estos procesos:

- Admisión del aire: El proceso comienza cuando el aire ingresa a la turbina a través de su admisión. Este aire actúa como fluido de trabajo en todo el ciclo de operación.

- Compresión: Una vez dentro de la turbina, el aire pasa a través del compresor. Aquí, el compresor aumenta la presión del aire al comprimirlo. Este aumento de presión prepara el aire para su entrada en la cámara de combustión.

- Combustión: Después de salir del compresor, el aire comprimido se mezcla con combustible en la cámara de combustión. Luego, se enciende el combustible, creando una reacción de combustión que genera gases calientes de alta presión.

- Expansión y generación de energía: Los gases calientes resultantes de la combustión se expanden a través de la turbina de potencia. Esta expansión impulsa las aspas de la turbina, que están conectadas a un eje. La energía mecánica generada por la rotación de la turbina se convierte en energía eléctrica a través de un generador acoplado al eje de la turbina.

Maximizando la eficiencia del Ciclo Brayton en turbinas de gas

El proceso termodinámico conocido como ciclo de Brayton es fundamental en el funcionamiento de las turbinas de gas, optimizando su rendimiento de manera similar al ciclo de Carnot. Este ciclo maximiza la eficiencia al aumentar la diferencia de presión a través de la turbina, en contraste con la diferencia de temperatura en el ciclo de Carnot.

La potencia generada por las turbinas de gas depende de múltiples factores, incluyendo la velocidad, la temperatura de disparo y la gestión de elementos de control secundarios. En el caso de turbinas de gas de un solo eje, el control del flujo de combustible mantiene una velocidad constante, mientras que las de dos ejes permiten ajustar la velocidad según las necesidades del proceso.

Las restricciones en la producción de potencia suelen estar ligadas a la temperatura máxima de encendido y la velocidad máxima del generador de gas. Sin embargo, la eficiencia de estas turbinas es menos afectada por las variaciones de temperatura ambiente en comparación con su potencia de salida.

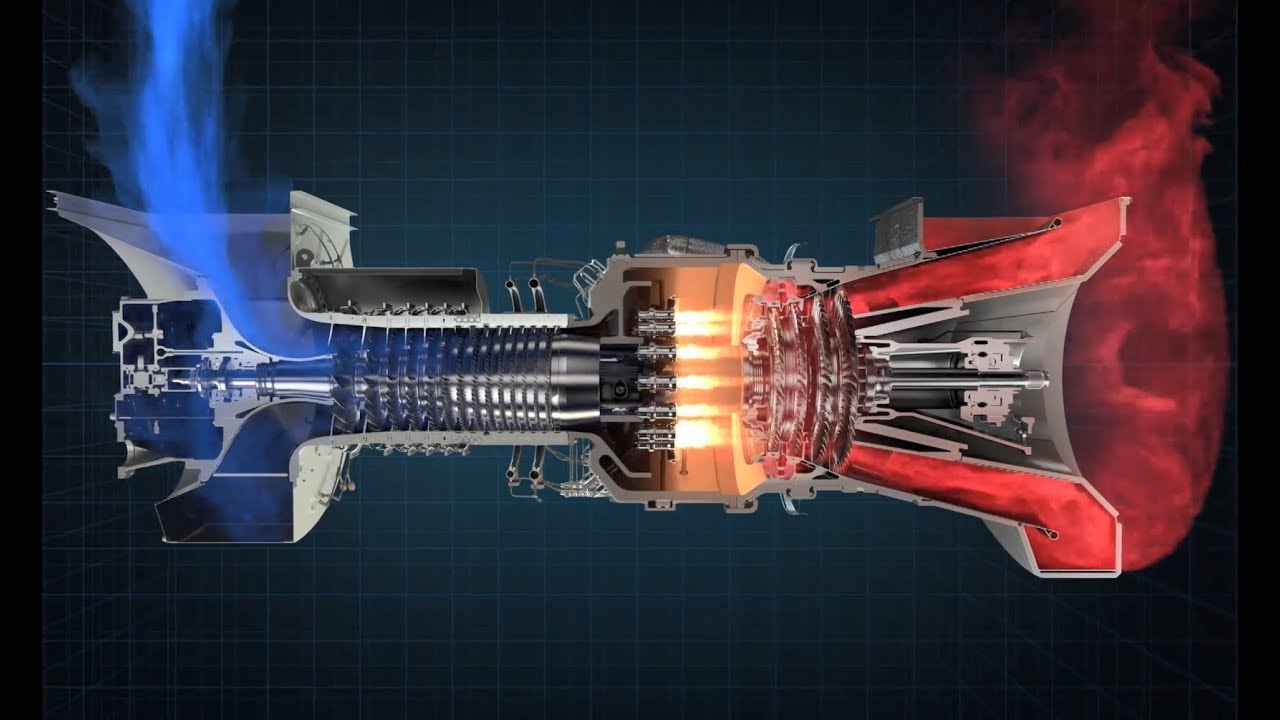

Para mayor informacion sobre este parte del tema te invito a ver el siguiente video cortesia de Solar Turbines, sobre funcionamiento de una turbina de gas mediante el Ciclo Bryton.

Funcionamiento de una Turbina de Gas.

Implementación de técnicas de monitoreo de condición en turbinas de gas

Los procesos operativos de las turbinas de gas se caracterizan por una serie de atributos que reflejan su estado funcional. En entornos industriales, la recopilación continua de datos por medio de una gran cantidad de sensores permite observar la evolución de múltiples variables a lo largo del tiempo, lo que facilita la identificación de distintos modos de funcionamiento.

Tradicionalmente, la definición de estos modos se ha basado principalmente en la producción de energía esperada, a menudo considerando solo una variable, como la carga activa, o mediante la suposición de un número predefinido de estados y la construcción de modelos predictivos para clasificar nuevas situaciones dentro de dichos estados predefinidos, lo cual, permite la identificación de modos de funcionamiento que podrían no haber sido previamente reconocidos. Además, para la gestión eficaz de las turbinas de gas, es crucial detectar estos modos en tiempo real.

La selección de un conjunto adecuado de tecnologías de monitoreo de condición se basa en los modos de falla, estudios de ingeniería detallados y una evaluación de la importancia de la información en la toma de decisiones críticas relacionadas con el funcionamiento de la maquinaria. Para turbinas de gas de gran escala y críticas, generalmente es necesaria la implementación de una combinación de tecnologías para obtener resultados óptimos.

Prácticas de mantenimiento exitosas en turbinas de gas

- Programa de inspecciones periódicas: Establecer un programa de inspección regular para identificar desgaste, corrosión, fugas y otros problemas en los componentes de la turbina, incluyendo las alabes, carcasa, sellos, cojinetes y controles.

- Análisis de aceite: Tomar muestras y analizar periódicamente el aceite lubricante de la turbina. El análisis de aceite proporciona información sobre el estado de los rodamientos, engranajes y otros componentes. La detección de contaminantes o partículas de desgaste anormales mediante este análisis puede ayudar a abordar los problemas de manera oportuna.

- Monitoreo de temperatura: Vigilar las tendencias de temperatura en toda la turbina. Las temperaturas elevadas pueden indicar problemas como fricción excesiva, lubricación inadecuada, entre otros. Abordar las irregularidades de temperatura de manera oportuna puede prevenir daños y prolongar la vida útil de los componentes.

- Limpieza y prevención de incrustaciones: Mantener los componentes de la turbina libres de residuos, suciedad y depósitos. Realizar limpiezas periódicas en las aspas, filtros de entrada y sistemas de refrigeración para asegurar un funcionamiento eficiente y evitar la degradación del rendimiento.

- Alineación y balanceo: Garantizar la alineación y el balanceo adecuados de los componentes de la turbina. La desalineación o desbalance pueden causar aumento del estrés, desgaste y disminución de la eficiencia. Verificar y corregir periódicamente la alineación para prolongar la vida útil de los componentes.

- Inspección de sellos: Supervisar y reemplazar oportunamente los sellos desgastados o dañados. Los sellos adecuados son fundamentales para prevenir fugas de aire o gas, las cuales pueden afectar la eficiencia de la turbina y provocar mayor desgaste.

Estratégias para maximizar la vida útil operativa de las turbinas de gas

- Mejora de componentes: Considere la actualización de componentes individuales, como cuchillas, sellos y cojinetes, utilizando materiales o diseños más duraderos. Los componentes modernizados pueden ofrecer un rendimiento superior y una mayor vida útil.

- Actualizaciones del sistema de control: Actualice el sistema de control para integrar funciones avanzadas de monitoreo y automatización. Esto permitirá la optimización en tiempo real del rendimiento y la detección temprana de posibles problemas.

- Mejora del sistema de refrigeración: Mejore el sistema de enfriamiento para regular eficazmente las temperaturas operativas, evitando el sobrecalentamiento, reduciendo el estrés térmico y prolongando la vida útil de los componentes.

- Incremento de eficiencia: Explore actualizaciones enfocadas en mejorar la eficiencia, como mejoras aerodinámicas u optimización del flujo. La eficiencia mejorada reduce la tensión en los componentes y puede extender la vida útil general de la turbina.

- Mejora de materiales: Actualice los componentes de la turbina con materiales que ofrezcan mayor resistencia a la corrosión, erosión y fatiga, lo que puede prolongar significativamente la vida útil de piezas críticas.

Al combinar prácticas de mantenimiento exitosas con actualizaciones estratégicas, es posible maximizar la vida útil operativa de las turbinas, optimizar el rendimiento y minimizar el tiempo de inactividad no planificado.

Conclusión

Las turbinas a gas desempeñan un papel fundamental en la industria energética al proporcionar una fuente confiable y eficiente de generación de energía. Están diseñadas para convertir la energía térmica en energía mecánica, y eventualmente en electricidad, por lo cual, son indispensables para satisfacer la creciente demanda de energía en todo el mundo.

Referencias

- Meherwan P. Boyce; “Gas Turbine Engineering Handbook”; Fourth Edition.

- GAS TURBINE PERFORMANCE AND MAINTENANCE- Rainer Kurz Manager, Systems Analysis Solar Turbines Incorporated, San Diego, CA, USA. Klaus Brun, Director, Machinery Program Southwest Research Institute® San Antonio, TX, USA

- Gas Turbine Working Principals – © Springer International Publishing AG 2018

B. Zohuri, P. McDaniel, Combined Cycle Driven Efficiency for Next Generation

Nuclear Power Plants.