Introducción

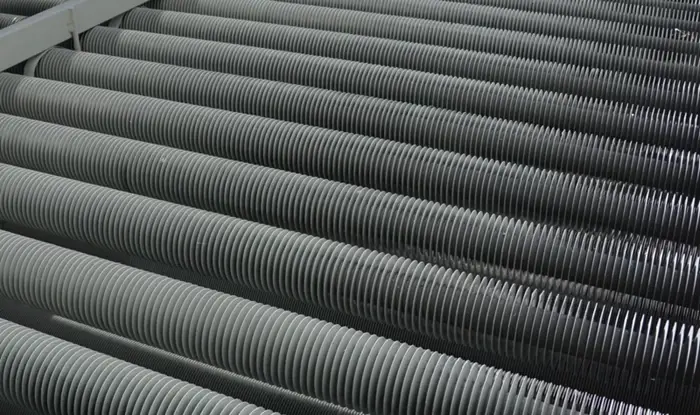

En el ámbito del mantenimiento industrial y la seguridad, los métodos de Ensayos No Destructivos (END) representan la primera línea de defensa contra posibles fallos y peligros. Entre los componentes críticos que requieren una inspección meticulosa se encuentran los tubos de intercambiadores enfriados por aire con aletas, elementos fundamentales en diversas industrias.

Estos tubos rodeados de aletas están sujetos a una gama de mecanismos de degradación con el tiempo, incluyendo corrosión, erosión y agrietamiento. Por lo tanto, emplear métodos avanzados de END para su inspección es imperativo para garantizar la eficiencia operativa, prevenir tiempos de inactividad y garantizar la seguridad del personal y los activos.

Los intercambiadores de calor, son equipos comunes en la industria del petróleo y gas, y constan, por lo general, de un haz o arreglo de centenares de tubos, los cuales pueden ser, en muchos casos, componentes críticos en la continuidad de la operación de la instalación o unidad de proceso.

Los tubos de intercambiadores enfriados por aire son regularmente inspeccionados desde su interior, aunque existe un método no invasivo en el que estas inspecciones se realizan desde los extremos de los tubos, para detectar pérdidas de espesor u otros tipos de corrosión.

En este artículo se describen las técnicas de Ensayos No Destructivos aplicadas en la evaluación de tubos de intercambiadores enfriados por aire: Ultrasonido mediante la técnica de IRIS (Internal Rotative Inspection System), Reflectometría de Pulso Acústico (RPA), Ensayo Electromagnético de Campo Cercano (NFET), Matriz de Campo Cercano (NFA) y Sistema de Inspección de Tubos Ópticos Láser (LOTISTM).

¿Qué es un intercambiador enfriado por aire?

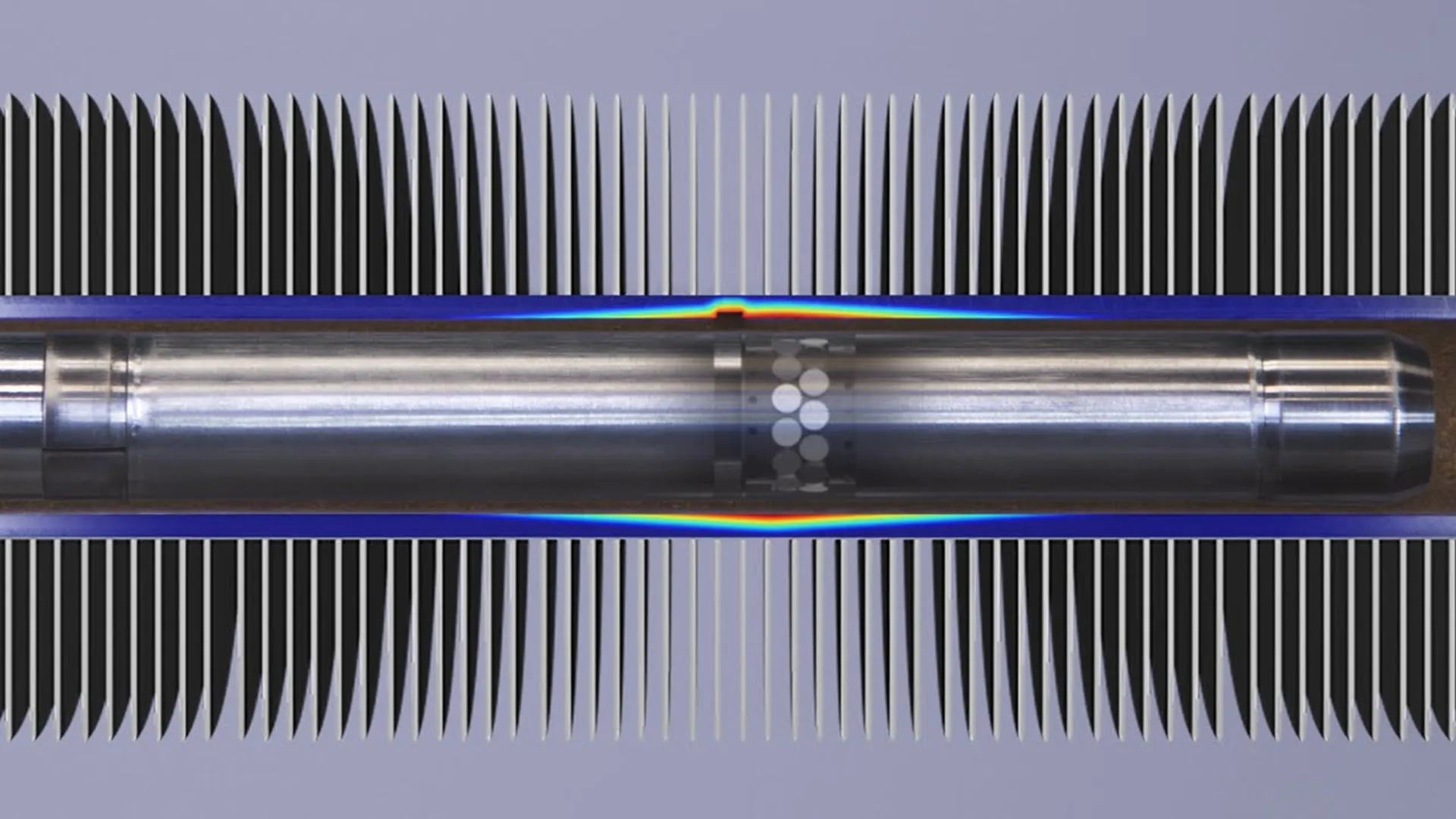

Un intercambiador enfriado por aire o Enfriador de Aire con Aletas (Fin Fan Cooler), es un dispositivo utilizado para enfriar fluidos en varios procesos industriales. Consiste en un paquete de tubos aletados por los que fluye el fluido. El aire ambiente es forzado o inducido sobre los tubos aletados por ventiladores mecánicos, que llevan el calor del fluido y lo enfrían.

El nombre “Fin Fan” proviene de la combinación de aletas (las superficies extendidas adjuntas a los tubos) y ventiladores (los componentes mecánicos utilizados para mover el aire). Estos enfriadores se utilizan comúnmente en aplicaciones donde la disponibilidad o calidad del agua es limitada o donde los fluidos de proceso necesitan ser enfriados sin mezclarse con agua. A menudo se ven en refinerías, plantas petroquímicas, plantas de procesamiento de gas natural y otras instalaciones industriales.

A continuación se describen cada una de las técnicas aplicadas en la inspección de tubos de intercambiadores enfriados por aire.

Técnicas empleadas en la inspección de tubos de intercambiadores enfriados por aire

Técnica de Ultrasonido de IRIS

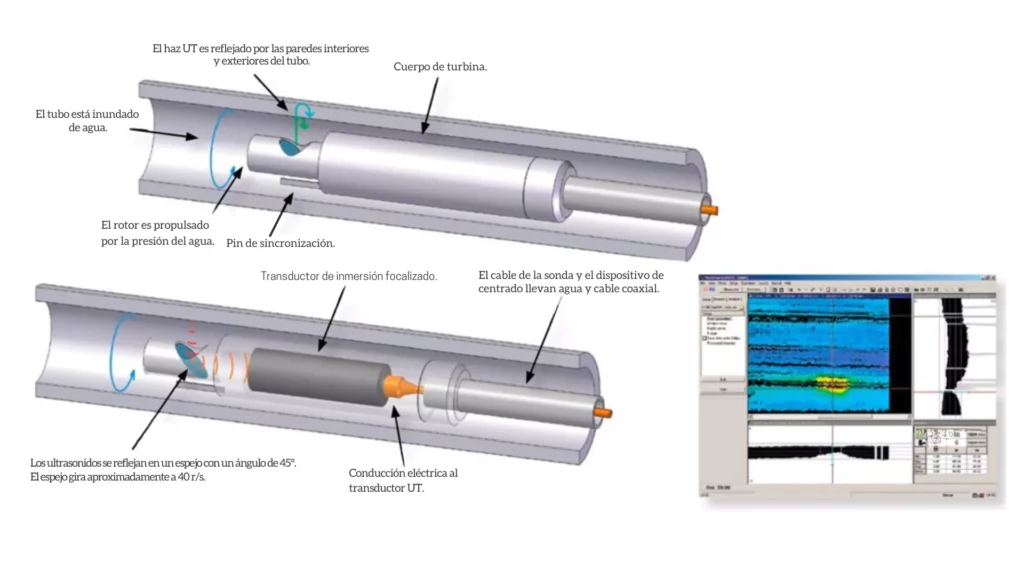

La técnica de IRIS el cual es el acrónimo en Inglés de Internal Rotary Inspection System (Sistema de Inspección Rotatorio Interno), es una técnica dentro del método de ensayo de ultrasonido, que es a menudo usada en la industria del petróleo y gas en las inspecciones de tubos de intercambiadores, y otros componentes tubulares, y donde hay limitaciones para la aplicación de ensayos electromagnéticos tales como Corrientes Eddy (ECT) y Campo Remoto (RFET), tales como tubos en materiales ferromagnéticos (ECT) y en tubos aletados, estriados o torneados (ECT y RFET).

Esta técnica hace uso del modo pulso – eco, es decir, se emite una onda y se recibe un eco reflejado de la pared externa del tubo, esto a través de un palpador orientado axialmente, y es utilizado para medir el espesor de pared, pérdida de material, y orientaciones del defecto en un rango de 0,5 a 3 pulg de diámetro.

El palpador o sonda IRIS, consiste de un transductor que emite una onda ultrasónica en la dirección axial del tubo y a través del agua que fluye en esta. Un espejo montado en una turbina propulsada por el agua que fluye alrededor de la sonda, deflecta el haz ultrasónico para obtener una incidencia normal en la pared interna del tubo. Debido a que el espejo gira alrededor del eje del tubo por el impulso del agua, la entera circunferencia del componente es evaluada.

Una sonda IRIS completa incluye el cable, una unidad de centralización, una turbina y un transductor. La velocidad de barrido del IRIS está limitada a 50 mm/s (2 in/s). Por otro lado, la evaluación de tubos de intercambiadores se realiza apoyándose de diferentes vistas B-Scan, C-Scan y D-Scan.

Ventajas y desventajas

Entre las ventajas más resaltantes se incluyen:

- Mediciones precisas del espesor de pared del tubo.

- Alta repetibilidad de los resultados, lo que lo hace idóneo para el seguimiento de los espesores de los tubos y determinación de su vida útil en la inspección de tubos de intercambiadores enfriados por aire.

- Imágenes en presentación C – Scan, el cual es una imagen de planta mostrando el desarrollo de secciones del tubo conforme va avanzando la sonda; B – Scan, el cual es el desarrollo de la sección transversal del tubo en punto determinado en la longitud del mismo; y D – Scan, el cual es una vista de la sección transversal vista en el sentido axial del tubo y en un punto del perímetro de este.

- Uso en cualquier tipo de material.

Esta técnica también presenta ciertas limitaciones como:

- Bajo rendimiento por la baja velocidad de barrido.

- Requiere de una fuente constante y segura de agua.

- El armado del sistema requiere de muchos elementos, algunos de gran peso.

- No detecta fisuras.

- Requiere de una estricta limpieza.

Método de Reflexión de Pulso Acústico (APR)

La Reflectometría de Pulso Acústico (APR en sus siglas en Inglés), es una técnica no invasiva que se basa en la medición en recorrido y amplitud de ondas acústicas unidimensionales que se propagan en el interior de los tubos. Cualquier cambio en el área de corte transversal del tubo, crea un reflejo que se registra y analiza con el fin de detectar y evaluar defectos.

La idea fundamental del APR es inyectar a un tubo un pulso acústico de banda ancha desde uno de sus extremos (figura 4). Mientras el pulso no se encuentre con discontinuidades geométricas, este continuará propagándose a lo largo del tubo sin causar reflejos. Cuando el pulso incide en una discontinuidad, como pueden ser bloqueos, expansiones y perforaciones, se origina un reflejo. Este reflejo puede ser detectado, medido, registrado y almacenado en el disco duro de una computadora. La amplitud y forma de ese reflejo son determinadas por las características de la discontinuidad.

Mediante el APR se crea una “sonda virtual”, que puede navegar curvas, espirales, codos, accesorios, etc. sin dificultad, y sin importar si estos sean aleteados o estriados. Esta tecnología permite inspeccionar tubos de intercambiadores y otros componentes tubulares desde un solo punto a la entrada del tubo en menos de 10 segundos, ahorrando tiempo y recursos considerables.

Ventajas y desventajas

Las ventajas del ensayo de Reflectometría de Pulso Acústico incluyen:

- El APR puede usarse para inspeccionar tubos de cualquier material (ferromagnético, no ferromagnético, plástico, entre otros).

- Pueden inspeccionarse tubos en diferentes formas (rectas, tubos en U, espirales y bobinas).

- Rendimiento muy alto.

- Mediciones cercanamente precisas del espesor de pared del tubo.

- No se ve afectado por estructuras como placas de soporte y placas tubulares en la inspección, de tubos de intercambiadores enfriados por aire.

- Capacidad para inspeccionar tubos aletados, estriados o torneados.

Sus principales limitaciones son:

- Solo se pueden detectar discontinuidades internas en el tubo.

- Se requiere una mayor pericia por parte del inspector en la evaluación de las indicaciones detectadas.

- Requiere de un alto nivel de limpieza.

- No detecta fisuras.

Ensayo Electromagnético de Campo Cercano NFET

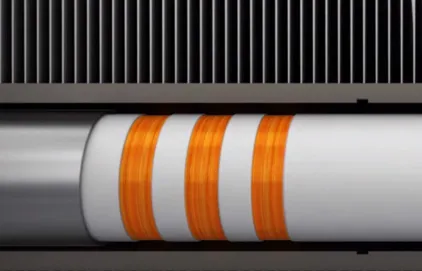

La tecnología del campo NFET utiliza dos bobinas: un transmisor y un receptor. Normalmente, la bobina del receptor está cerca de la bobina del transmisor, aprovechando la zona de campo cercano del transmisor, es decir, la zona donde el campo magnético de la bobina del transmisor induce fuertes corrientes parásitas, axial y radialmente, en la pared del tubo.

NFET es específicamente adecuado para detectar corrosión, erosión y picaduras dentro de tubos acero al carbono. NFET es perfecto para la inspección de tubos de intercambiadores enfriados por aire con ventilador de acero al carbono con aletas porque las corrientes parásitas no atraviesan la pared del tubo. NFET también es mucho más sensible a defectos cercanos a estructuras como placas de soporte y placas tubulares.

Ventajas y desventajas

Los principales beneficios del NFET son:

- Alto rendimiento.

- No es necesaria una bobina de referencia externa.

- Fácil de usar.

- No se ve afectado por estructuras como placas de soporte y placas tubulares en la inspección de tubos de intercambiadores enfriados por aire.

- Detección de grietas (longitudinales).

Entre las limitaciones del ensayo de NFET se tienen:

- Solo detecta discontinuidades internas.

- Baja sensibilidad en la detección de pequeñas picaduras y grietas.

- Aplicable solo en materiales ferromagnéticos.

Matriz de Campo Cercano (NFA)

Esta es una variante de la técnica NFET en la que la sonda dispone de un arreglo de bobinas. NFA utiliza una técnica similar a la de ECA (prueba de corrientes inducidas por arreglo) en la que hace uso de una serie de bobinas (hasta 30 bobinas) que se activan en secuencias. A diferencia de las pruebas de corrientes inducidas convencionales, las pruebas NFA utilizan bobinas tangenciales adicionales que ayudan a obtener datos detallados y discontinuidades en todas las direcciones.

El software permite que los datos de prueba de tubos NFA se muestren e informen en formato de escaneo “C” 2D y 3D para mapeo de corrosión en la inspección de tubos de intercambiadores enfriados por aire que puede ayudar a los propietarios de activos a tomar decisiones informadas sobre la base de la ubicación precisa de la discontinuidad y la precisión de la discontinuidad.

A continuación se presenta un video sobre la técnica de Tecnología de Matriz de Campo Cercano (NFA). Aplicada en la inspección de tubos con aletas de aluminio de intercambiadores de calor ferromagnéticos que se encuentran comúnmente en los enfriadores de aire con ventilador de aletas. Cortesía de: Eddyfi Technologies.

Ventajas y desventajas

Las principales ventajas del NFA son las siguientes:

- Alto rendimiento.

- Puede proporcionar imágenes de mapeo de corrosión en 2D (C-Scan) y 3D en la inspección de tubos de intercambiadores enfriados por aire para ayudar al propietario del activo a localizar la ubicación exacta de la discontinuidad y su tamaño preciso.

- Puede medir con precisión discontinuidades volumétricas de aproximadamente 3 mm en una sola pasada.

- Puede detectar grietas tanto axiales como circunferenciales.

- Puede escanear cómodamente a 6 metros por minuto, lo que permite reducir el tiempo de inactividad del mantenimiento del intercambiador de calor.

Entre las limitaciones del NFA se tienen:

- Solo detectan picaduras internas.

- Aplicable solo en materiales ferromagnéticos.

Sistema de Inspección de Tubos Ópticos Láser (LOTISTM)

Diseñado originalmente para su uso en tubos de calderas marinas para la Marina de los EE. UU., LOTISTM (Sistema de Inspección de Tubos Ópticos láser),fue desarrollado para la ubicación y medición de características internas como corrosión, picaduras y grietas en la superficie.

En 1993, la tecnología se extendió a la inspección de sistemas comerciales, como tubos de calderas fósiles, reformadores con vapor y tubos de intercambiadores de calor de procesos incluyendo los tubos de intercambiadores enfriados por aire. LOTIS, que emplea un calibrador láser giratorio de alta velocidad, genera un mapa gráfico por computadora de la superficie interior del tubo. Características como la erosión del DI y las picaduras se pueden asignar con precisiones superiores a +- 0,002″.

Ventajas

La tecnología LOTIS ofrece los siguientes beneficios:

- Alto rendimiento.

- Gran exactitud en las mediciones obtenidas con alta resolución con precisiones superiores a +/- 0,0002”.

- Alta repetibilidad de los resultados, lo que lo hace idóneo para el seguimiento de los espesores de los tubos y determinación de su vida útil.

- Puede proporcionar imágenes de mapeo de corrosión en 2D (C-Scan) y 3D en la inspección tubos de intercambiadores para ayudar al propietario del activo a localizar la ubicación exacta de la discontinuidad y su tamaño preciso.

- No se ve afectado por estructuras como placas de soporte y placas tubulares en la inspección, de tubos de intercambiadores.

- Uso en cualquier tipo de material (ferromagnéticos y no ferromagnéticos).

Desventajas

Las principales limitaciones del LOTIS incluyen:

- Requiere operar en un ambiente seco.

- Solo detecta discontinuidades internas.

- Requiere de un alto grado de limpieza.

Conclusiones

La inspección de tubos de intercambiadores enfriados por aire es un componente crítico de los protocolos de mantenimiento y seguridad industrial. Las técnicas de ensayo no destructivas desempeñan un papel fundamental en este proceso, permitiendo a los operadores detectar defectos y degradación sin comprometer la integridad de los tubos.

Métodos avanzados como IRIS, APR, NFET, NFA y LOTIS ofrecen una sensibilidad, velocidad y precisión mejoradas, capacitando a las industrias para llevar a cabo inspecciones exhaustivas de tubos de intercambiadores enfriados por aire e implementar estrategias de mantenimiento proactivo para mitigar riesgos, minimizar el tiempo de inactividad y optimizar la eficiencia operativa.

Mediante la aplicación de estas tecnologías innovadoras, las industrias pueden mantener los más altos estándares de seguridad, confiabilidad y rendimiento, protegiendo al personal, los activos y el medio ambiente contra posibles peligros y asegurando operaciones sostenibles en los años venideros.

Referencias

- Daniel BOBROW, Noam AMIR. Inspección No Atravesante de Tubos; Consultado en fecha 07 de Febrero de 2024. https://www.ndt.net/events/PANNDT2015/app/content/Paper/19_Bobrow.pdf

- NOAM AMIR. Acoustic Pulse Reflectometry Brings an End to Tube Inspection Sampling; Consultado en fecha 07 de Febrero de 2024. https://www.ndt.net/article/SINCE2011/papers/17_Amir.pdf

- BRIAN BERESFORD. Inspection of Heat Exchanger, Condenser & Fin Fan Coolers Tubes – An Update; Consultado en fecha 07 de Febrero de 2024. https://inspectioneering.com/journal/2007-05-01/33/inspection-of-heat-exchanger-c

- ANDREAS BOENISCH, ABDUL RAHMAN TAQATEQ. Efective & Reliable Inspection of Fin-Fan Cooler Tubes; Consultado en fecha 07 de Febrero de 2024. https://www.ndt.net/article/mendt2015/papers/MENDT2015_8.pdf

- EDDYFI. Near-Field Testing (NFT); Consultado en fecha 07 de Febrero de 2024. https://www.eddyfi.com/en/technology/nearfield-testing-nft

- ANTOINE GRÉGOIRE & DAVID AUBÉ. The Power of Near Field Array for Air Cooler Fin Fan Tube Inspection; Consultado en fecha 07 de Febrero de 2024. https://blog.eddyfi.com/en/the-power-of-near-field-array-for-air-cooler-fin-fan-tube-inspection

- JAMES L. DOYLE. Rotating Laser Profilometry Adapted for Use in Convection Furnace Tubes, Boilers and Fin-Fan Coolers; Consultado en fecha 07 de Febrero de 2024. https://inspectioneering.com/journal/1995-05-01/58/rotating-laser-profilometry-ad