Autor. Ph.D. Yolanda Reyes. 20 febrero 2023.

Introducción

La destilación del petróleo es el proceso por el cual se obtienen los derivados del crudo mediante el aumento de la temperatura para llevar el crudo a distintos puntos de ebullición. Es una operación unitaria cuya definición es la siguiente: Cuando un líquido que contiene dos o más componentes es calentado hasta su temperatura de ebullición, la composición del vapor será normalmente diferente a la del líquido. Esta diferencia de composición en las dos fases en el equilibrio, fundamenta la destilación y por esta razón dicha operación es aplicable para separar mezclas de compuestos por sus diferentes volatilidades o sus diferentes presiones de vapor.

El objetivo es extraer los hidrocarburos presentes en el crudo por destilación, sin afectar la estructura molecular de los componentes. En las unidades de Topping se producen combustibles terminados y cortes de hidrocarburos que serán procesados en otras unidades, para convertirlos en combustibles más valiosos. En las unidades de Vacío, solo se produce cortes intermedios que son carga de unidades de conversión, las cuales son transformadas en productos de mayor valor y de fácil comer-cialización

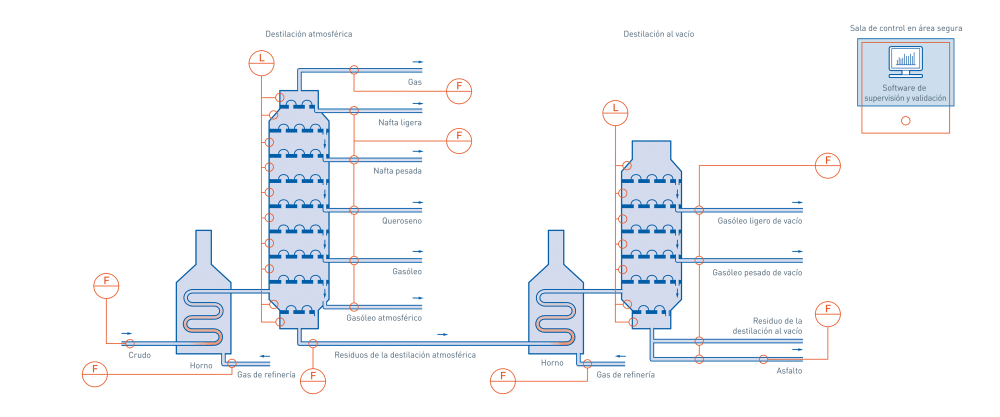

En las unidades de refinación de petróleo se separa el crudo en distintos productos según sus rangos de ebullición individuales. La destilación permite separar los materiales sin que se les someta a condiciones que ocasionarían craqueo o descomposición, mediante dos procesos, destilación atmosférica y destilación al vacío; en la figura 1, se presenta un esquema de estos procesos.

Fundamentos del Proceso

La destilación del crudo, se basa en la transferencia de masa entre las fases líquidas – vapor de una mezcla de hidrocarburos.

La destilación permite la separación de los componentes de una mezcla de hidrocarburos, como lo es el petróleo, en función de sus temperaturas de ebullición.

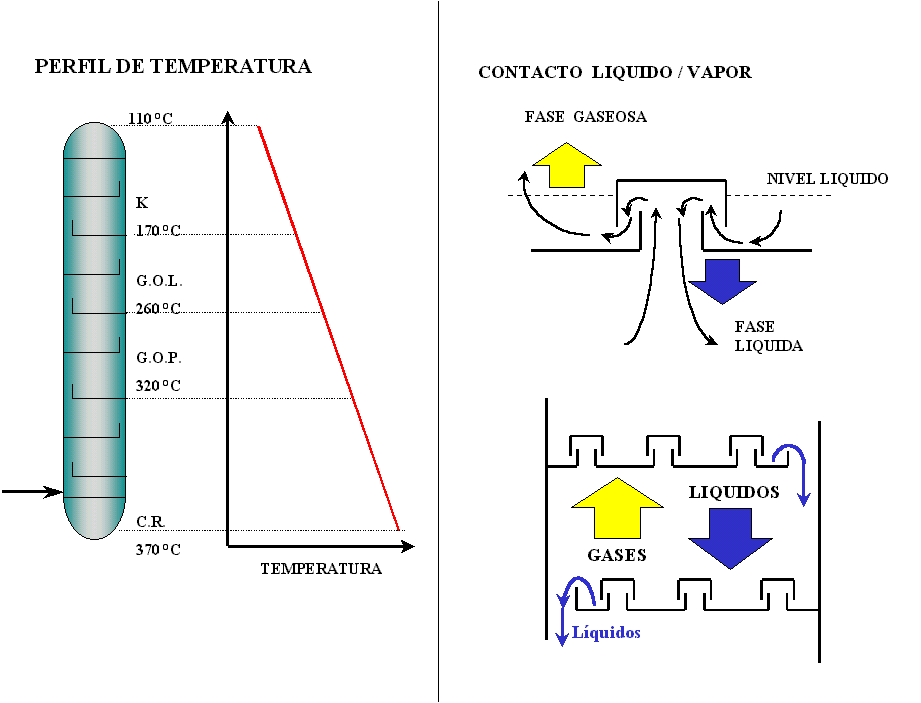

Para que se produzca la “separación o fraccionamiento” de los cortes, se debe alcanzar el equilibrio entre las fases líquido-vapor, ya que de esta manera los componentes más livianos o de menor peso molecular se concentran en la fase vapor y, por el contrario, los de mayor peso molecular predominan en la fase líquida, en definitiva, se aprovecha las diferencias de volatilidad de los hidrocarburos.

El equilibrio liquido-vapor, depende principalmente de los parámetros termodinámicos, presión y temperatura del sistema. Las unidades se diseñan para que se produzcan estos equilibrios en forma controlada y durante el tiempo necesario para obtener los combustibles especificados.

Básicamente el proceso consiste en vaporizar los hidrocarburos del crudo y luego condensarlos en cortes definidos. Modificando fundamentalmente la temperatura, a lo largo de la columna fraccionadora.

La vaporización o fase vapor se produce en el horno y zona de carga de la columna fraccionadora. En el Horno se transfiere la energía temica necesaria para producir el cambio de fase y en la Zona de Carga se disminuye la presión del sistema, produciéndose el flash de la carga, obteniéndose la vaporización definitiva.

La fase liquida se logra con reflujos o reciclo de hidrocarburos retornados a la torre. Estos reflujos son corrientes liquidas de hidrocarburos que se enfrían por intercambio con crudo o fluidos refrigerantes. La función u objetivo principal de estos, es eliminar o disipar en forma controlada la energía cedida a los hidrocarburos en el horno, de esta manera se enfría y condensa la carga vaporizada, en cortes o fracciones de hidrocarburos específicas, obteniéndose los combustibles correspondientes.

La columna posee bandejas o platos donde se produce el equilibrio entre los vapores que ascienden y los líquidos descendentes. En puntos o alturas exactamente calculadas existen platos colectores desde lo que se extraen los combustibles destilados.

La diferencia fundamental entre las unidades de Tópping y Vacío es la presión de trabajo. El Topping opera con presiones típicas de 1 Kg/cm2 (manométrica), mientras que en el Vacío trabaja con presiones absolutas de 20 mm de mercurio. Esto permite destilar hidrocarburos de alto peso molecular que se descompondrían o craquearían térmicamente, si las condiciones operativas normales del Topping fuesen sobrepasadas.

Variables del proceso

Los paramentos termodinámicos que gobiernan la destilación son la temperatura y presión del sistema, por tal motivo consideramos como variables del proceso todas aquellas que puedan afectar el equilibrio entre las fases vapor-liquido.

- Temperatura de transferencia. Esta es la máxima temperatura a la que se eleva el crudo para vaporizarlo, el rendimiento en destilados depende de esta variable.

- Presión de trabajo. Es la presión a la cual se produce la operación. Si bien afecta directamente el equilibrio liquido-vapor, generalmente se trabaja a la menor presión posible, y por ende no se varia frecuentemente.

- Temperatura de cabeza. Es la temperatura en la zona superior de la columna fraccionadora, se controla con el reflujo de cabeza, este reflujo es la fuente fría que genera la corriente de líquidos que se contactan con los vapores, produciéndose los equilibrios liquido-vapor.

- Temperatura del corte. Es la temperatura a la cual se realiza la extracción lateral de un combustible. Esta temperatura es controlada con el reflujo de cabeza y reflujos circulantes. Estos últimos tienen un efecto semejante que el reflujo de cabeza y además precalientan el crudo, recuperando energía.

- Inyección de vapor. El vapor o (incondensables) en las fraccionadoras disminuye la presión parcial de los hidrocarburos, estableciendo nuevos equilibrios vapor-líquidos, favoreciendo la vaporización de los componentes más volátiles. Esto se aplica en la columna fraccionadora principal como en los strippers de los cortes laterales.

Productos destilados

En las unidades de Topping, se obtienen los siguientes productos finales y cargas de otros procesos.

- Nafta liviana, se envía como carga a isomerización donde se mejora el RON y MON

- Nafta pesada, se envía como carga a Hidrotratamiento de naftas-Platforming, donde se mejora el RON y MON

- Kerosene, se envía a tanque de despacho.

- Gas Oíl liviano, se envía a tanque de despacho.

- Gas Oíl pesado, se envía como carga a lsomax, convirtiéndolo en Gas Oíl y JP o a las unidades de Crakíng Catalítico Fluido.

En las unidades de Vacío, solo se obtienen cargas para unidades de conversión.

- Gas oíl liviano de Vacío, se envía como carga a lsomax, donde se obtiene gas oíl, JP, naftas carga de Hidrotratamiento de naftas e isomerizacion y propano-butano.

- Gas oíl pesado de Vacío, se envía a las unidades de Cracking Catalítico Fluido, donde se obtienen nafta de alto RON, propano carga petroquímica o despacho, butano carga a MTBE- alquilación, gases combustibles, diesel oíl carga a Hidrotratamiento de Diesel que lo convierte en gas oíl.

- Asfalto, se envía a las unidades de crakeo térmico, donde se convierte en naftas carga de Hidrotratamiento de naftas, diesel oíl carga de Hidrotratamiento de Diesel, gas oíl pesado de coke que es carga de las unidades de Cracking Catalítico Fluido, carbón propano-butano y gases combustibles.

Procesos de fraccionamiento del crudo

El primer proceso que se le practica al petróleo crudo en las Refinerías, es la destilación conservativa del mismo, esta operación consiste en la extracción de todos aquellos hidrocarburos que pueden ser obtenidos por destilación, sin afectar su estructura molecular.

La destilación o fraccionamiento, del crudo es una operación que permite separar cortes o combustibles de una mezcla compleja de hidrocarburos, como lo es el petróleo. El principio físico en el que se basa el proceso es la diferencia de volatilidad de los componentes, por tal motivo en las columnas fraccionadoras se adecuan las condiciones termodinámicas para obtener o “condensar” los combustibles perfectamente especificados.

El fraccionamiento del crudo se completa en dos etapas, en primer lugar, se procesa en unidades de destilación atmosférica o Topping, donde la presión de trabajo es típicamente 1 Kg/Cm2. Los combustibles obtenidos por este fraccionamiento son enviados a tanques de despacho o como carga de otras unidades que completan su refinado.

Gran parte del crudo procesado en los Topping no se vaporiza, ya que para lograrlo es necesario elevar la temperatura de trabajo por sobre el límite de descomposición térmica. Por tal motivo este residuo atmosférico, denominado crudo reducido, se bombea a la unidad de Vacío, donde se baja la presión a 20 mm Hg (típico lo que permite destilarlo a mayores temperaturas sin descomponer la estructura molecular.

Unidad de destilación atmosférica o topping

El crudo antes de ser fraccionado, debe ser acondicionado y preparado debidamente para lograr una operación eficiente. La primera etapa se lleva a cabo en los tanques de recepción.

El petróleo desgasificado que se recibe en las Refinerías, contiene impurezas que son perjudiciales para los equipos, productos y procesos. Las impurezas son:

- Sales, fundamentalmente cloruros de sodio, calcio y magnesio, presente en el agua de formación que tiene el crudo, estas sales en las condiciones del proceso se hidrolizan formando ácido clorhídrico, que es altamente corrosivo y por ende sumamente perjudicial para los equipos.

- Oxidos de hierro, productos de la corrosión de los equipos y medios de transporte del crudo desde yacimiento, que afectan los coeficientes de ensuciamiento de equipos, calidades de productos y catalizadores.

- Arcilla, arena, sólidos en general, provenientes de la formación productora y lodos de perforación, estos perjudican fundamentalmente los coeficientes de ensuciamiento de los equipos y afectan la calidad de los productos residuales por alto contenido de cenizas.

- Compuestos organometalicos, que afectan los catalizadores de unidades de conversión, desactivándolos.

- Cristales de sal u óxidos en suspensión, afectando tanto los productos como los procesos catalíticos, el caso de los compuestos de sodio es específicamente perjudicial para los tubos de los hornos, ya que catalizan la formación de carbón, reduciendo la vida útil del horno por disminución del coeficiente de transferencia de calor.

Para evitar o minimizar los efectos perniciosos de estas impurezas se realizan fundamentalmente tres tratamientos:

- Decantación en Tanques

- Desalado

- Inyección de Hidróxido de Sodio

Tanques de almacenaje

El tratamiento en tanque, consiste en decantar el agua libre que tenga el crudo por gravedad. Por tal motivo la temperatura del tanque es muy importante en esta etapa, ya que la propiedad física que la gobierna es la viscosidad. Evidentemente a mayor temperatura menor viscosidad, y por lo tanto se mejora la velocidad de migración o decantación del agua, pero se debe tener mucha precaución de no superar aquella temperatura que provoque corrientes convectivas, que perjudican directamente la decantación.

Para evitar perdida de hidrocarburos volátiles, los tanques poseen techos flotantes que evitan este tipo de fugas. La temperatura se controla con calefactores o serpentinas, ubicados en la parte inferior del tanque. Se usa vapor exhausto como elemento calefactor. El agua purgada, arrastra adicionalmente sólidos en suspensión.

Esta etapa se lleva a cabo básicamente con tres tanques en simultáneo, uno recibe el crudo de yacimiento, otro esta en decantación y el tercero que contiene crudo decantado es del que aspira la unidad.

El crudo “decantado” en tanques es enviado a la unidad de Topping, donde se lo precalienta con corrientes de mayor temperatura, productos terminados y reflujos circulantes, permitiendo recuperar energía calórica, en el circuito de intercambio.

El circuito de intercambio tiene como función, la recuperación de energía, generándose un gradiente térmico a lo largo del circuito, que permite minimizar el consumo de combustible en los hornos de calentamiento. Previo al horno se realizan dos operaciones de fundamental importancia, el desalado y deshidratado del petróleo, para lo cual se necesitan condiciones termodinámicas específicas.

Pretratamiento del crudo

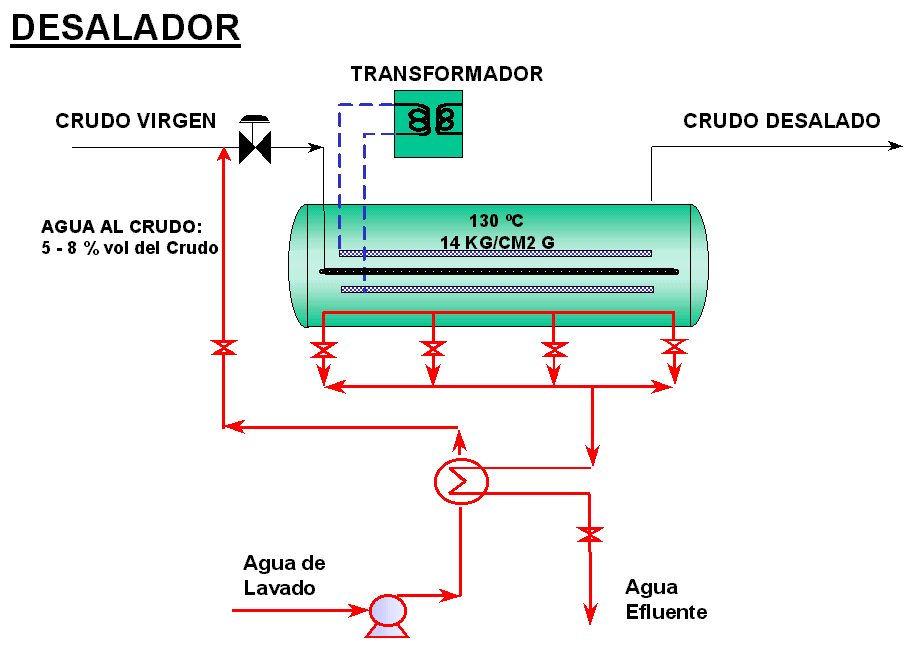

Desalado de Crudo

El propósito de este proceso, es eliminar las sales e impurezas que tienen los petróleos crudos, carga de las unidades de Topping. Los sólidos en suspensión y las sales disueltas en muy pequeñas gotas de agua, dispersas en el seno del petróleo son extraídas en los desaladores ya que es antieconómico decantarlas y eliminarlas por gravedad en los tanques de almacenamiento. (Figura 2 siguiente).

Básicamente el proceso de desalación consiste en precalentar el crudo para disminuir la viscosidad, inyectar agua de lavado o exenta de sales, producir una mezcla intima entre ambos, contactarla con el agua residual del crudo y posteriormente separar el agua contendiendo la mayor proporción de impurezas. En definitiva, se lleva a cabo la disolución de las sales presentes en el crudo, generándose pequeños electrolitos (gotas), sensibles a las variaciones de un campo eléctrico.

Para lograr la mezcla se usan válvulas emulsificadoras o mezcladores estáticos. Posteriormente se lo envía a un acumulador donde se hace fluir la corriente uniformemente a través de un campo eléctrico de alto voltaje (20.000 V), generado por pares de electrodos. Las fuerzas eléctricas dentro del campo provocan que las pequeñas gotitas de agua coalezcan, formando gotas más grandes que pueden decantar en el equipo. El crudo libre de sales (crudo desalado) sale por la parte superior del equipo.

La coalescencia de las gotas en el desolador es provocada por fuerzas eléctricas generadas entre las gotas de agua. El campo eléctrico induce a que las pequeñas gotas se conviertan en dipolos eléctricos, que interactúan entre si generándose atracciones entre las gotitas agrupándose en gotas mayores, que pueden decantar por gravedad. El efecto del campo alternativo hace que las gotas se muevan (vibrando) en fase con el campo, lo que favorece la coalescencia de las gotas.

La tercera etapa de acondicionamiento del -crudo es la inyección de hidróxido de sodio, esta operación a diferencia de las dos anteriores no elimina los contaminantes, sino que se minimiza el efecto por transformación de sales menos perniciosas.

Dosificación de hidróxido de sodio al crudo

Al crudo efluente de los desaladores no se les elimina la totalidad de las sales ya que estos equipos tienen una eficiencia de desalado media del 95 %, por tal motivo se les inyecta una solución cáustica para transformar los cloruros de calcio y magnesio en cloruros de sodio. El cloruro de sodio tiene una constante de hidrólisis menor que las otras sales, por lo cual se minimiza la generación de cloruro de hidrogeno y por ende el ataque corrosivo a la unidad.

El gas cloruro de hidrogeno condensa en las zonas frías (parte superior) de la torre y en contacto con agua se forma ácido clorhídrico, el cual es altamente corrosivo, por tal motivo es fundamental que se minimice la presencia o efectos del mismo.

El agregado de cáustico sustituye los cationes magnesio y calcio por sodio, convirtiendo la mayoría de los cloruros en cloruros de sodio, minimizándose la formación del ácido.

Cl2Mg + H2O ————– 2ClH

Cl2Mg + H2O ————– 2ClH + MgO

C12Ca + H2O ————– 2ClH + CaO

Por cada molécula de sal de calcio o magnesio, se genera el doble de ácido que, en caso del cloruro de sodio, por otra parte, este último comienza la hidrólisis en el umbral de los 300 °C, mientras que a estas temperaturas las otras dos han hidrolizado el 10% y 90 % respectivamente.

La sustitución se lleva a cabo según las siguientes reacciones.

NaOH+ C12Ca ————- Na Cl + (HO)2Ca

NaOH+ C12Mg ———— Na CL + (HO)2Mg

El control de la corrosión se complementa con el uso de productos químicos, a base de aminas, que permiten neutralizar el ácido y formar films protectores en las paredes de los equipos.

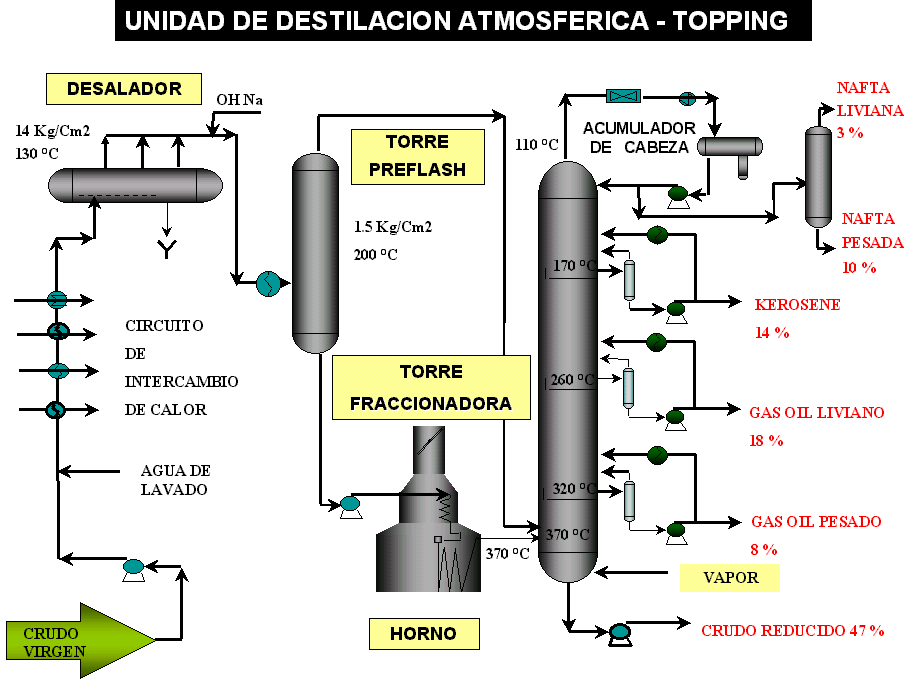

Una vez eliminadas las impurezas del crudo, se continúa precalentado y se lo envía a la torre preflash, donde las condiciones termodinámicas son tales que el crudo vaporiza parcialmente. La fracción vaporizada se envía directamente a la columna fraccionadora, lo que permite disminuir la carga a los hornos, disminuyendo el consumo de combustible, (condiciones típicas, 200 °C y 1.5 kg/cm2).

Una vez alcanzada la máxima recuperación de calor, el crudo es bombeado al horno, donde se le transfiere la energía necesaria para lograr la vaporización requerida, en la zona de alimentación de la torre fraccionadora. En esta columna se lleva a cabo el fraccionamiento de los hidrocarburos. Condiciones típicas de la zona de carga 370 °C y 0.800 kg/cm2 de presión (Figura 3 siguiente).

Destilación atmosférica del crudo

La destilación permite la separación de los componentes de una mezcla de hidrocarburos, como lo es el petróleo, en función de sus temperaturas de ebullición, aprovechando las diferencias de volatilidad de los mismos.

La carga parcialmente vaporizada ingresa en la zona flash o zona de carga. Los hidrocarburos vaporizados ascienden por la columna fraccionadora a través de bandejas o platos de fraccionamiento, donde se contacta íntimamente líquidos y vapores, produciéndose la transferencia de masa y calor necesaria para fraccionar los diferentes combustibles, (ver Figura 4 ). Estos son extraídos lateralmente mediante platos colectores y enviados a torres despojadoras, strippers, donde se ajusta el punto de inflamación de los cortes.

Los productos obtenidos por la parte superior o cabeza son gases y nafta. El gas es comprimido y enviado a unidades de concentración de gases. La Nafta es fraccionada nuevamente para obtener dos cortes. La nafta liviana que se envía a isomerizacion o a tanque como carga petroquímica y nafta pesada que es enviada a las unidades de Hidrotratamiento donde se eliminan los contaminantes, venenos, de los catalizadores de Platforming.

El primer corte lateral es el kerosene, el cual se envía a tanque. Previamente intercambia calor con crudo y es enfriado a temperatura de almacenaje mediante aero enfriadores y enfriadores con agua.

El segundo corte lateral es el gas oíl liviano, el cual es tratado en forma semejante al kerosene.

El tercer y último corte lateral es el gas oíl pesado de Topping , el cual es enviado como carga a las unidades de lsomax o Catalítico Fluido.

El producto de fondo es el residuo que no se vaporizo en el horno, ya que sería necesario elevar la temperatura por sobre el umbral de crakeo o descomposición térmica de los hidrocarburos de alto peso molecular. Por tal motivo esta corriente es enviada a la unidad de Vacío.

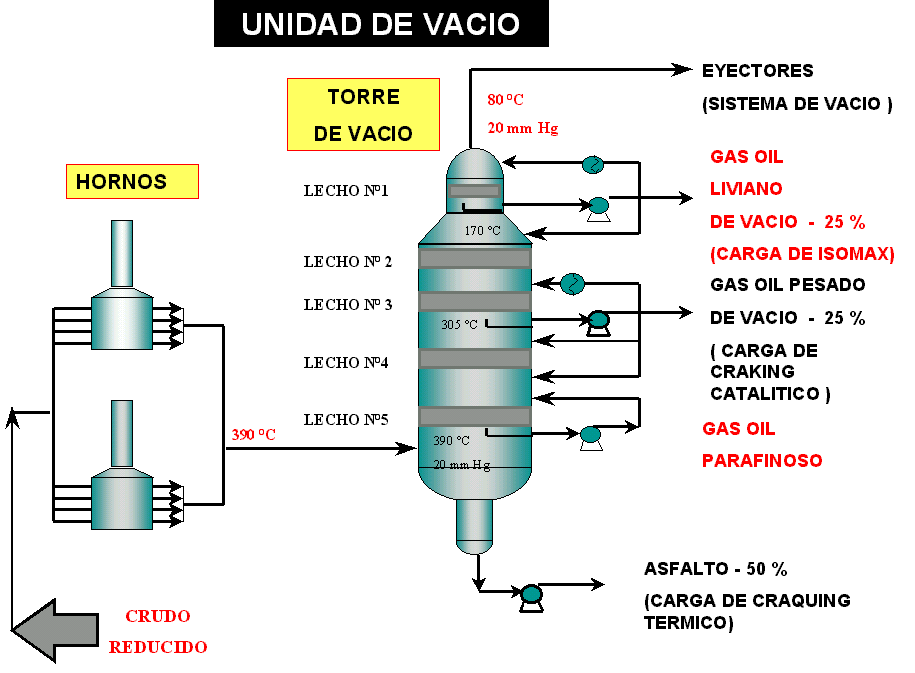

Unidad de destilación al vacío

La Unidad de destilación al vacío tiene como objetivo la destilación de las fracciones de hidrocarburos que no pueden ser destiladas en la etapa atmosférica debido a que las altas temperaturas que se requerirían producirían su descomposición térmica. Es la operación complementaria a la destilación atmosférica. Para lograrlo se baja la presión de trabajo hasta alcanzar presiones abso-lutas de unos pocos mm Hg en la zona de carga de la columna de des-tilación. Para lograrlo se baja la presión de trabajo hasta alcanzar presiones absolutas de 20 mm Hg en la zona de carga de la columna de destilación. El Vacío es obtenido con eyectores de vapor. (ver figura N° 5).

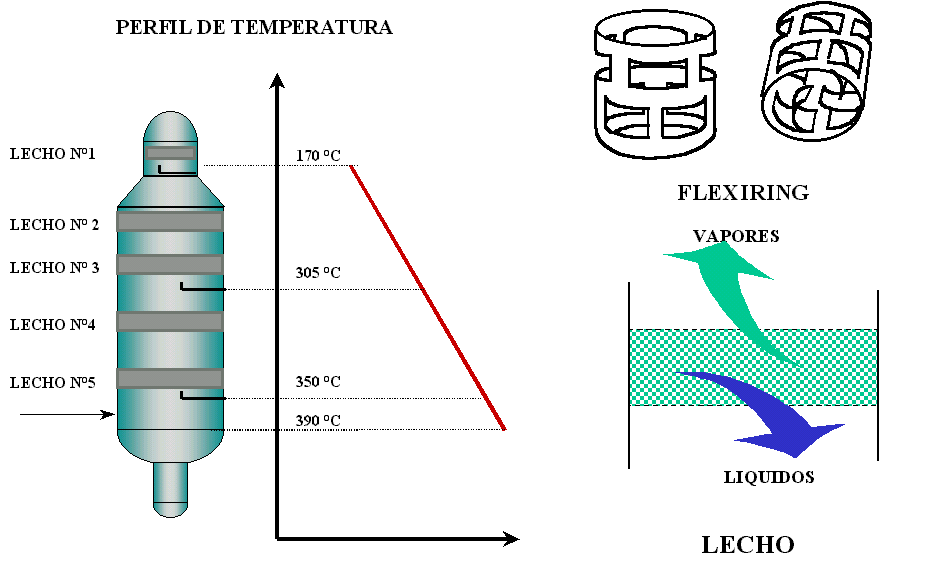

En esta unidad, la energía necesaria para vaporizar el crudo reducido es suministrada totalmente en hornos, diseñados para minimizar la perdida de carga (perdidas de presión) de modo de operar con la menor presión posible en los puntos donde se inicia la vaporización. La carga parcialmente vaporizada es enviada a la zona flash de la columna de destilación, donde se produce una corriente ascendente de vapores y otra descendente de líquidos. En estas columnas el principio de operación es la condensación de los vapores.

La torre tiene características particulares, que la diferencian de las fraccionadoras atmosféricas. Los dispositivos o elementos mecánicos para producir el contacto liquido vapor, son rellenos especiales (flexi rings, ubicados en lechos ordenados) que permiten incrementar la superficie de interface, favoreciendo la transferencia de masa (ver figura 6). El diámetro de la columna es diferente en zona de condensación, respecto de la zona superior o inferior de la misma.

La zona de condensación o fraccionamiento tiene el mayor diámetro ya que las pérdidas de carga deben ser despreciables para mantener el Vacío homogéneo en la totalidad de la torre. La zona de cabeza es de diámetro menor ya que el caudal de vapores en esta zona es muy bajo debido a que los productos solo son obtenidos lateralmente y no por cabeza. El fondo de la columna tiene el menor diámetro, ya que se debe minimizar el tiempo de residencia del asfalto para evitar la descomposición térmica y formación de carbón en la torre.

El primer corte lateral producido es el Gas Oíl Liviano de Vacío, el cual es carga de la unidad de Isomax o FCC. Debido a las características del proceso Isomax (Hidrocracking) las especificaciones de los productos son muy importantes, ya que se afecta fuertemente la performance de esa unidad si se daña el catalizador.

El segundo corte lateral es el Gas Oíl Pesado de Vacío, este producto intercambia calor con el crudo de la unidad de Topping y es la carga por excelencia de las unidades de Cracking Catalítico Fluido. Como parametro de calidad fundamental, al corte se le controla el contenido de Carbón Conradson, (< 0.5 %). Este parámetro afecta directamente el balance de carbón y por ende el balance de calor de esas unidades, lo que modifica la performance de las mismas.

El producto de fondo es residuo asfáltico, que es enviado a las unidades de Cracking Térmico.

Conclusión

La destilación fraccionada del petróleo generalmente es la utilizada en las refinerías para el tratamiento del crudo y que da lugar a los distintos productos derivados fósiles. No obstante, los esfuerzos de los últimos años de las grandes petrolíferas es trabajar el petróleo de manera más limpia, con la intención de poder, no solo reducir las emisiones contaminantes de los vehículos, también las derivadas del tratamiento del petróleo.

Referencias bibliográficas

- Treybal Robert (2001). Operaciones de transferencia de masa. Editorial: Mc Graw Hill. México. ISBN 968 6046 34 8

- Humberto Kunt (2010). Principales procesos de refinación y destilación de petróleo. UCV. Publicaciones.